సిఎన్సి రూటర్ ఆపరేటర్ ఏమి చేయాలి?

సిఎన్సి రౌటర్ కంప్యూటర్ న్యూమరికల్ కంట్రోల్ (CNC) యంత్రాన్ని ప్రోగ్రామింగ్ చేయడం, ఏర్పాటు చేయడం మరియు నిర్వహించడం ద్వారా ఆపరేటర్ యంత్ర భాగాలను ఉత్పత్తి చేయాలి; నాణ్యత మరియు భద్రతా ప్రమాణాలను నిర్వహించడం; రికార్డులను ఉంచడం; పరికరాలు మరియు సరఫరాలను నిర్వహించడం.

సిఎన్సి రూటర్ ఆపరేటర్ & సిఎన్సి రూటర్ మెషినిస్ట్ ఉద్యోగ విధులు:

1. పని ఆర్డర్లు, పదార్థాలు, వివరణలు, డ్రాయింగ్లు, రిఫరెన్స్ ప్లేన్లు, ఉపరితలాల స్థానాలు మరియు యంత్ర పారామితులను అధ్యయనం చేయడం ద్వారా యంత్రీకరణను ప్లాన్ చేస్తుంది; రేఖాగణిత కొలతలు మరియు సహనాలను వివరించడం (GD&T).

2. అందుబాటులో ఉన్న మొత్తాన్ని నిర్ణయించడానికి స్టాక్ను తనిఖీ చేయడం ద్వారా స్టాక్ ఇన్వెంటరీని ప్లాన్ చేస్తుంది; అవసరమైన స్టాక్ను అంచనా వేయడం; స్టాక్ కోసం ఆర్డర్లను ఉంచడం మరియు వేగవంతం చేయడం; స్టాక్ రసీదును ధృవీకరించడం.

3. సున్నా మరియు రిఫరెన్స్ పాయింట్లతో సహా సూచనలను నమోదు చేయడం ద్వారా G-కోడ్ మరియు M-కోడ్ను ఉపయోగించే ప్రోగ్రామ్లు; టూల్ రిజిస్టర్లు, ఆఫ్సెట్లు, పరిహారం మరియు షరతులతో కూడిన స్విచ్లను సెట్ చేయడం; ప్రాథమిక గణితం, జ్యామితి మరియు త్రికోణమితితో సహా అవసరాలను లెక్కించడం; పార్ట్ ప్రోగ్రామ్లను నిరూపించడం.

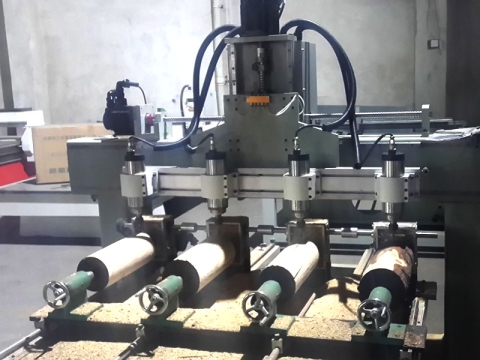

4. 3- మరియు 4-జా చక్లు, టూల్స్, అటాచ్మెంట్లు, కోలెట్లు, బుషింగ్లు, క్యామ్లు, గేర్లు, స్టాప్లు మరియు స్టాక్ పుషర్లను ఇన్స్టాల్ చేయడం మరియు సర్దుబాటు చేయడం ద్వారా సెట్-అప్; దుర్గుణాలను సూచించడం; హెడ్లను కత్తిరించడం.

5. డ్రిల్లింగ్, గ్రూవింగ్ మరియు కటింగ్ను గమనించడం ద్వారా స్పెసిఫికేషన్లను నిర్వహించడం; కొలతలు తీసుకోవడం; లోపాలను గుర్తించడం; ట్రబుల్షూటింగ్ ప్రక్రియలు; నియంత్రణలను సర్దుబాటు చేయడం మరియు తిరిగి ప్రోగ్రామింగ్ చేయడం; ధరించిన సాధనాలను పదును పెట్టడం మరియు భర్తీ చేయడం; నాణ్యత హామీ విధానాలు మరియు ప్రక్రియలకు కట్టుబడి ఉండటం.

6. భద్రతా విధానాలు మరియు నిబంధనలకు కట్టుబడి సురక్షితమైన కార్యకలాపాలను నిర్వహిస్తుంది.

7. నివారణ నిర్వహణ అవసరాలను పూర్తి చేయడం ద్వారా పరికరాలను నిర్వహించడం; తయారీదారు సూచనలను పాటించడం; లోపాలను పరిష్కరించడం; మరమ్మతుల కోసం పిలుపునివ్వడం.

8. చర్యలు, అక్రమాలు మరియు నిరంతర అవసరాలను డాక్యుమెంట్ చేయడం మరియు కమ్యూనికేట్ చేయడం ద్వారా పని షిఫ్టుల మధ్య కొనసాగింపును నిర్వహిస్తుంది.

9. ఉత్పత్తి మరియు నాణ్యత లాగ్లను పూర్తి చేయడం ద్వారా చర్యలను నమోదు చేస్తుంది.

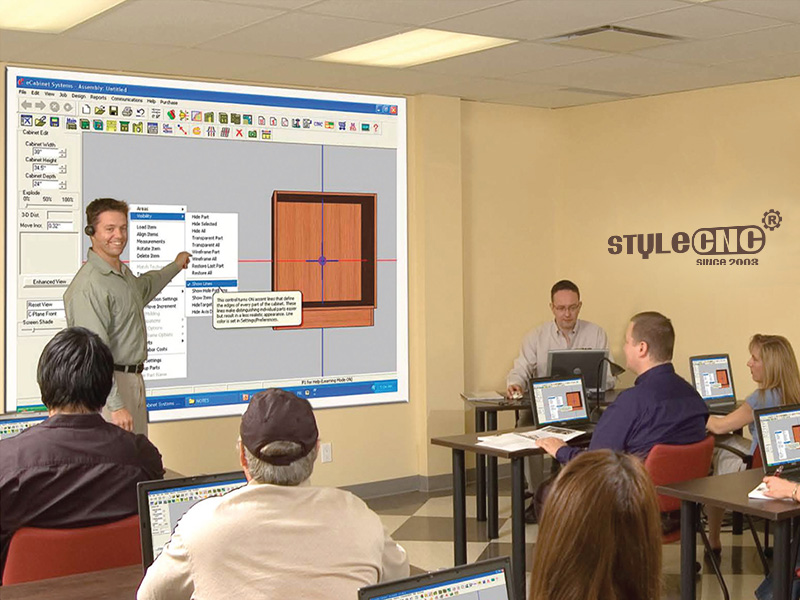

10. విద్యా అవకాశాలలో పాల్గొనడం ద్వారా ఉద్యోగ జ్ఞానాన్ని నవీకరించడం; సాంకేతిక ప్రచురణలను చదవడం.

11. కొత్త మరియు విభిన్న అభ్యర్థనలను నెరవేర్చడానికి యాజమాన్యాన్ని అంగీకరించడం ద్వారా సంస్థ లక్ష్యాలను సాధిస్తుంది; ఉద్యోగ విజయాలకు విలువను జోడించే అవకాశాలను అన్వేషిస్తుంది.

సిఎన్సి రూటర్ ఇన్స్టాలేషన్

1. యంత్రాన్ని ఒక చదునైన ఉపరితలంపై ఉంచండి మరియు 4 మూలలను సర్దుబాటు చేసి సమం చేయండి సిఎన్సి యంత్రం శరీరం. పట్టికను స్థాయికి సర్దుబాటు చేయడానికి స్థాయిని ఉపయోగించమని సిఫార్సు చేయబడింది.

2. సక్షన్ పైపు బ్రాకెట్లను వరుసగా Z-యాక్సిస్ మెషిన్ హెడ్ మరియు బెడ్ బ్రాకెట్ వైపులా బిగించండి. ఫిక్సింగ్ స్థానంలో స్క్రూలు ఉంటాయి, దానిని తీసివేసిన తర్వాత, దానిపై బ్రాకెట్ను ఇన్స్టాల్ చేయండి.

3. వాటర్ ట్యాంక్ ని నీటితో నింపండి. స్పిండిల్ కటింగ్ మోటార్ నీటితో చల్లబడుతుంది, కాబట్టి మేము ఛాసిస్ మీద వాటర్ ట్యాంక్ ని అమర్చి, వాటర్ ఇన్లెట్ నుండి నీటిని కలుపుతాము.

4. సిఎన్సి రౌటర్ యొక్క ఎడమ వైపున ఉన్న ఛాసిస్ వెనుక భాగంలో ఉన్న మొత్తం 4 పవర్ కార్డ్లను 3-ఫేజ్ పవర్కి కనెక్ట్ చేయండి మరియు బ్లాక్ వైర్లలో ఒకదాన్ని న్యూట్రల్ వైర్కి కనెక్ట్ చేయాలి. యాక్సెసరీ బాక్స్ నుండి కంట్రోల్ హ్యాండిల్ మరియు కనెక్టింగ్ లైన్ను తీసి ఛాసిస్కి కనెక్ట్ చేయండి, మెయిన్ స్విచ్ నొక్కండి, హ్యాండిల్ స్క్రీన్ వెలిగిపోతుంది, మూలానికి తిరిగి రావాలా వద్దా అని అడుగుతుంది, మూలానికి తిరిగి రావడానికి "సరే" కీని నొక్కండి, యంత్రం కదలడం ప్రారంభమవుతుంది, Z అక్షం పైకి పెరుగుతుంది మరియు X అక్షం తిరిగి వస్తుంది ఎడమ Y అక్షం ఫ్యూజ్లేజ్ ముందు వైపుకు తిరిగి వస్తుంది. నీటి పంపు సరిగ్గా పనిచేస్తుందో లేదో తనిఖీ చేయండి. విధానం: నీరు బయటకు ప్రవహిస్తుందో లేదో చూడటానికి నీటి అవుట్లెట్ను బయటకు లాగండి. నీటి పంపు చాలా సేపు పనిచేసిన తర్వాత, నీటి అవుట్లెట్ పైపు ఇప్పటికీ బయటకు ప్రవహించదు, నీటి పంపు రివర్స్ అవుతుంది మరియు నీటి పంపుకు 2 వైర్ల ఇన్పుట్ నీటి పంపును ముందుకు తిప్పడానికి ఏకపక్షంగా సర్దుబాటు చేయబడతాయి.

5. బ్రష్తో కూడిన డస్ట్ హుడ్ స్పిండిల్ కటింగ్ మోటార్ దిగువ నుండి చొప్పించబడుతుంది. బ్రష్ స్పిండిల్ క్లాంప్ వద్ద రౌటర్ బిట్ స్థానం కంటే తక్కువగా ఉండాలి. అయితే, ఈ స్థానం సర్దుబాటు చేయగలదు, ప్రధానంగా మంచి దుమ్ము సేకరణ కోసం.

6. వాక్యూమ్ ట్యూబ్ను ఇన్స్టాల్ చేయండి. 3 వాక్యూమ్ ట్యూబ్లు ఉన్నాయి, వాటిలో 2 ఒకే పొడవు మరియు సన్నగా ఉంటాయి మరియు ఒక విభాగం మందంగా మరియు పొడవుగా ఉంటుంది. పొడవైన మరొక చివరను వాక్యూమ్ క్లీనర్ పైభాగానికి అనుసంధానించాలి. వాటిలో, వాక్యూమ్ క్లీనర్ కోసం 3 సక్షన్ పోర్ట్లు ఉన్నాయి, వాటిలో ఒకటి సీలింగ్ కవర్తో అమర్చబడి ఉంటుంది మరియు మిగిలిన 2 పోర్ట్లు పైపు హెడ్ కోసం ఉంటాయి. మీకు ఒకటి మాత్రమే అవసరమైతే, మీరు మరొక పోర్ట్ను టేప్తో సీల్ చేయవచ్చు.

వాక్యూమ్ పంప్ ఇన్స్టాలేషన్

1. వాక్యూమ్ పంపును ఒక చదునైన ఉపరితలంపై ఇన్స్టాల్ చేసి, దిగువ మూలల్లోని బోల్ట్ రంధ్రాల ద్వారా బోల్ట్లతో దాన్ని పరిష్కరించండి, ప్రత్యేక పునాది లేదా చట్రం అవసరం లేదు.

2. ఫిల్టర్ యొక్క పైపు జాయింట్ను సీలింగ్ టేప్తో కొన్ని సార్లు చుట్టి, మోటారు బాడీపై స్క్రూ చేయండి. 2 మధ్య కనెక్షన్ యొక్క బిగుతును నిర్ధారించాలి.

3. నీటి ఇన్లెట్ నుండి నీరు బయటకు ప్రవహించే వరకు నీటిని ఇంజెక్ట్ చేయండి. కొంతకాలం ఉపయోగించిన తర్వాత, నీటి పరిమాణం తగ్గుతుంది మరియు నీటి ఉష్ణోగ్రత పెరుగుతుంది, కాబట్టి ఆపరేటర్ శ్రద్ధ వహించాలి: అవుట్లెట్ పొంగిపొర్లుతూ నీటి ఉష్ణోగ్రత 80 డిగ్రీల సెల్సియస్ మించకుండా ఎల్లప్పుడూ నీటిని జోడించండి. తగినంత నీరు ఉండేలా చూసుకోవడానికి ట్యాప్ వాటర్ పైపును నీటి అవుట్లెట్కు కనెక్ట్ చేయాలని, నీటి అవుట్లెట్ లేదా 2 పోర్ట్లు ప్రసరించాలని సిఫార్సు చేయబడింది. గమనిక: వాక్యూమ్ పంపును డ్రైగా నడపవద్దు. గ్యాస్ ఇన్లెట్ మరియు అవుట్లెట్ దిశలు మరియు పంపు యొక్క భ్రమణ దిశను వాక్యూమ్ పంప్పై బాణాలతో గుర్తించబడ్డాయి.

వాక్యూమ్ క్లీనర్ను ఇన్స్టాల్ చేయడానికి 3 దశలు

1. దయచేసి పెట్టె వెలుపల ఉన్న రేఖాచిత్రం ప్రకారం ఇన్స్టాల్ చేయండి.

2. 3-ఫేజ్ పవర్ కనెక్ట్ చేయండి మరియు డస్ట్ బ్యాగ్ స్టార్ట్ చేసిన తర్వాత తెరవాలి, లేకుంటే మోటార్ రివర్స్ అవుతుంది. 2 లైన్లను ఏకపక్షంగా మార్చడం ద్వారా దీనిని పరిష్కరించవచ్చు.

3. ట్రయల్ ఆపరేషన్:

3 పరికరాలు సిద్ధమైన తర్వాత, బ్రాకెట్ వెనుక నుండి సిఎన్సి రౌటర్ యొక్క సక్షన్ ట్యూబ్ను తీసివేసి, వాక్యూమ్ పంప్ యొక్క సక్షన్ పోర్ట్లోకి చొప్పించి, దానిని చెక్పాయింట్తో బిగించండి. సక్షన్ పైపు వాక్యూమ్ క్లీనర్ యొక్క పైప్ జాయింట్కు అనుసంధానించబడి ఉంటుంది. మెషిన్ స్విచ్ను ఆన్ చేయండి, అన్ని పరికరాలు ఆన్ స్థితిలో ఉంటాయి, మెషిన్ ముందు వైపున ఉన్న 6 అడ్సార్ప్షన్ జోన్ స్విచ్లు లాగబడవు మరియు ఉపరితలంపై ఉన్న పదార్థాలు టేబుల్పై గట్టిగా పీల్చబడతాయి; వాక్యూమ్ హుడ్ను తెరిచి, చేరుకుని 2 పైపులు ఉన్నాయని భావించండి సక్షన్; హ్యాండిల్ యంత్రాన్ని రీసెట్ చేసిన తర్వాత ముందుకు వెనుకకు, పైకి, క్రిందికి, ఎడమ మరియు కుడి వైపుకు కదిలేలా చేస్తుంది. యంత్రం సాధారణంగా పనిచేయగలదని ఇది రుజువు చేస్తుంది.

యంత్రాన్ని కొనుగోలు చేసిన తర్వాత దానిని ఉపయోగించేటప్పుడు దాని నిర్వహణ మరియు నిర్వహణ కూడా తప్పనిసరి. యంత్రం యొక్క సేవా జీవితాన్ని నిర్వహించడం నేర్చుకోవడం ద్వారా మాత్రమే అది మనకు మరిన్ని ప్రయోజనాలను తెస్తుంది. యంత్రం విఫలమైనప్పుడు, అది సమయం తీసుకుంటుంది మరియు శ్రమతో కూడుకున్నది, మరియు ఇది ఉత్పత్తిని కూడా ఆలస్యం చేస్తుంది. ఇప్పుడు ఉపయోగంలో యంత్రాన్ని సరిగ్గా ఎలా నిర్వహించాలో పరిచయం చేస్తాము.

సిఎన్సి రూటర్ నిర్వహణ

ఒక రకమైన ఆటోమేటిక్ మెషిన్ టూల్గా, సిఎన్సి రూటర్ యంత్రం ఒక నిర్దిష్ట రన్నింగ్-ఇన్ వ్యవధిని కలిగి ఉంటుంది. ఉపయోగించిన మొదటి 1 నెలల్లో, నెమ్మదిగా చెక్కడం, అడపాదడపా పని చేయడంపై శ్రద్ధ వహించండి మరియు డ్రైవ్ మోటార్ ఎక్కువసేపు వేడెక్కకుండా జాగ్రత్త వహించండి మరియు తరచుగా గైడ్ స్క్రూ బేరింగ్లను శుభ్రం చేయండి. నూనెపై మలినాలు మరియు దుమ్ము, నిర్వహణ.

నిర్వహణ మార్గదర్శకాలు

ఎందుకంటే సిఎన్సి రౌటర్ను సాధారణ ఉపయోగంలో తరచుగా శుభ్రం చేసి లూబ్రికేట్ చేయాలి, లేకుంటే సిఎన్సి రౌటర్లో లెడ్ స్క్రూ, గైడ్ రైల్, స్లయిడర్ మరియు బేరింగ్ లోపల చాలా దుమ్ము మరియు మలినాలను దీర్ఘకాలిక ఆపరేషన్లో ఉంచడం వల్ల లీడ్ స్క్రూ, స్లయిడర్ మరియు బేరింగ్ తిరుగుతాయి. నిరోధకత పెద్దగా ఉంటే, చెక్కడం వేగం వేగంగా ఉన్నప్పుడు దశలను కోల్పోవడం మరియు తొలగుట అనే దృగ్విషయం ఉంటుంది.

నిర్వహణ విధానం

1. కందెన పదార్థాన్ని ఎంచుకోండి: ఇంజిన్ ఆయిల్ మరియు వెన్న మిశ్రమం, చాలా మందంగా ఉండకూడదు.

2. లూబ్రికేషన్ భాగం: 3-యాక్సిస్ ట్రాక్ స్లయిడర్ గేర్ రాక్ స్క్రూ బేరింగ్.

3. లూబ్రికేషన్ దశలు: లూబ్రికేట్ చేయడానికి ముందు, రాక్, పినియన్, లెడ్ స్క్రూ, గైడ్ రైల్, నట్ మరియు బేరింగ్ స్లైడర్లోని మలినాలను తొలగించండి. వాటిని తొలగించలేకపోతే, వాటిని గ్యాసోలిన్తో శుభ్రం చేయవచ్చు, తరువాత లూబ్రికేటింగ్ ఆయిల్తో నింపవచ్చు మరియు తరువాత క్రమంగా వేగంతో ఐడిల్ ట్రావెల్ను పెంచవచ్చు, అంటే ప్లేట్ లేదు, 3-యాక్సిస్ రన్నింగ్-ఇన్

4. లూబ్రికేషన్ సైకిల్ పని వాతావరణం మరియు యంత్రం యొక్క పని గంటలపై ఆధారపడి ఉంటుంది. సాధారణంగా, ప్రతిరోజూ పని నుండి దిగిన తర్వాత చెత్తను శుభ్రం చేస్తారు. ప్రతి నెలా అన్ని భాగాలను లూబ్రికేట్ చేయండి మరియు అధిక వేగంతో లూబ్రికేట్ చేయండి.

5. లూబ్రికేషన్ పద్ధతి స్లయిడర్లోకి లూబ్రికేటింగ్ ఆయిల్ ఇంజెక్ట్ చేయడానికి గ్రీజు గన్ను ఉపయోగించండి. ఆయిల్ క్యాన్ను ఉపయోగించి ఆయిల్ను బిందు చేయండి లేదా నూనెను గుడ్డతో తుడవండి.

వాక్యూమ్ పంప్ నిర్వహణ

1. ఇంపెల్లర్, పంప్ బాడీ వేర్ లేదా ఇంపెల్లర్ జామ్ను నివారించడానికి, గ్యాస్ మరియు వర్కింగ్ లిక్విడ్తో కుహరంలోకి ప్రవేశించే దుమ్ము కణాలను పంప్ కవర్ దిగువన ఉన్న ఫ్లషింగ్ పోర్ట్ ద్వారా కడిగివేయాలి.

2. హార్డ్ వాటర్ను పని చేసే ద్రవంగా ఉపయోగిస్తే, హార్డ్ వాటర్ను మృదువుగా చేయాలి లేదా వాక్యూమ్ పంప్ను క్రమం తప్పకుండా ద్రావకంతో ఫ్లష్ చేయాలి.

3. సరళత. సాధారణ పని పరిస్థితుల్లో, 50Hz మోటారును ఉపయోగిస్తున్నప్పుడు: 20,000 గంటలు లేదా 3 సంవత్సరాల ఆపరేషన్ తర్వాత, బేరింగ్ మరియు అనుబంధ స్థలాలలోని వ్యర్థ గ్రీజు మరియు దొంగిలించబడిన వస్తువులను తొలగించి కొత్త గ్రీజుతో నింపాలి. ఇంజెక్ట్ చేయబడిన గ్రీజు 50% బేరింగ్ యొక్క ఖాళీ స్థలం మరియు బేరింగ్ కవర్ యొక్క 65% స్థలం.

పని పరిస్థితులు చాలా దారుణంగా ఉంటే, గ్రీజు భర్తీ చక్రం తదనుగుణంగా తగ్గించబడుతుంది.

4. నీరు అయిపోయినప్పుడు, నీటి ట్యాంక్ యొక్క నీటి అవుట్లెట్ను తెరిచి ద్రవం బయటకు ప్రవహించేలా చేయండి. మరియు ద్రవం బయటకు ప్రవహించే వరకు ఫ్యాన్ను చేతితో తిప్పడం ద్వారా వాక్యూమ్ పంపును తిప్పండి.

పంపును 45 డిగ్రీలు వంచండి, ఇది ప్రాథమికంగా వాక్యూమ్ పంపును ఖాళీ చేయగలదు. ఈ విధంగా, వాక్యూమ్ పంపును ఎక్కువ కాలం ఉపయోగించకపోయినా లేదా చల్లని వాతావరణంలో ఉపయోగించకపోయినా, పంపు దెబ్బతినదు.

5. దీర్ఘకాలిక పంప్ స్టాప్ను ఎలా ఎదుర్కోవాలి

వాక్యూమ్ పంప్ దాదాపు 4 వారాల పాటు పనిచేయడం ఆపివేస్తే, అంశం 3 ప్రకారం పంపు పూర్తిగా ఖాళీ చేయబడిన తర్వాత యాంటీ-కొరోషన్ ట్రీట్మెంట్ నిర్వహించాలి, అంటే, సక్షన్ లేదా ఎగ్జాస్ట్ పోర్ట్ నుండి 12 లీటర్ల యాంటీ-కొరోషన్ ఆయిల్ను వాక్యూమ్ పంప్లోకి పోసి, ఆపై కొద్దిసేపు ఆపరేట్ చేయాలి.

గట్టి నీటిని ఉపయోగించడం వల్ల పంపును ఎక్కువసేపు ఆపివేసిన తర్వాత ఇంపెల్లర్ ఇరుక్కుపోతే, పంపు కుహరాన్ని దేనితో నింపాలి? 10% ఆక్సాలిక్ ఆమ్లాన్ని దాదాపు 30 నిమిషాలు ఉంచండి.

వాక్యూమ్ క్లీనర్ నిర్వహణ

తరచుగా దుమ్మును శుభ్రం చేయండి, భ్రమణ స్థానానికి శ్రద్ధ వహించండి మరియు నిర్వహణ కోసం ఇంధనం నింపండి.

సిఎన్సి రూటర్ సాధనాలు

అది కటింగ్ అయినా లేదా చెక్కినా, అది సాధనం నుండి విడదీయరానిది. సాధనం యొక్క సరైన ఉపయోగం మరియు నిల్వ దాని సేవా జీవితాన్ని బాగా పెంచుతుంది.

1. జాకెట్ యొక్క తగిన పరిమాణాన్ని ఎంచుకోవాలని నిర్ధారించుకోండి, క్రాస్-సెక్షన్ ఉన్నవి, తగినంత గుండ్రంగా లేవు మరియు టేపర్డ్ జాకెట్ ఉన్న లోపలి రంధ్రం తగినంత బిగింపు శక్తిని అందించలేవు, జాకెట్ను వెంటనే మార్చాలి, లేకుంటే అది టూల్ హ్యాండిల్ వైబ్రేషన్కు కారణమవుతుంది, ఎగిరిపోవడం లేదా మెలితిప్పడం వల్ల ప్రమాదం జరుగుతుంది.

2. టూల్ షాంక్ యొక్క పట్టు మంచి స్పర్శలో ఉండాలి. టూల్ షాంక్ను జాకెట్లోకి పూర్తిగా చొప్పించి గట్టిగా బిగించాలి. టూల్ షాంక్ను బిగించి, అసమాన కాంటాక్ట్ మార్కులు లేదా గ్రూవ్లు ఉన్నట్లు గుర్తించినప్పుడు, అది జారడం ఉందని సూచిస్తుంది మరియు జాకెట్ లోపలి రంధ్రం వైకల్యంతో ఉంటే, జాకెట్ను వెంటనే మార్చాలి.

3. సాధనం మొద్దుబారినప్పుడు, దయచేసి దానిని ఉపయోగించడం కొనసాగించవద్దు. మీరు దానిని ప్రాసెస్ చేయడం కొనసాగిస్తే, టూల్ బాడీ యొక్క కట్టింగ్ టార్క్ పెరుగుతుంది, ఇది టూల్ బాడీ సామర్థ్యాన్ని మించిపోతుంది, దీని వలన సాధనం విరిగిపోతుంది మరియు పారిశ్రామిక ప్రమాదాలకు కూడా కారణమవుతుంది.

4. ప్రాసెస్ చేయబడిన వర్క్పీస్ యొక్క ఫ్లాట్నెస్ మరియు వక్రత చాలా పెద్దవిగా ఉంటాయి, ఇది సాధనం యొక్క సేవా జీవితాన్ని ప్రభావితం చేస్తుంది, ముఖ్యంగా కట్టింగ్ ఎడ్జ్ యొక్క కట్టింగ్ మందం కంటే కట్టింగ్ లోతు ఎక్కువగా ఉన్నప్పుడు, కటింగ్ కాని భాగం వర్క్పీస్ను తాకినప్పుడు అధిక ఉష్ణోగ్రత ఉత్పత్తి అవుతుంది మరియు సాధనం వైకల్యం చెందుతుంది మరియు సాధనం వంగడం లేదా విరిగిపోవడం మరియు పారిశ్రామిక ప్రమాదాలకు కూడా కారణమవుతుంది.

5. దయచేసి ఆపరేషన్ సమయంలో సరైన గ్లాసెస్ గ్యారంటీ పరికరాన్ని ఉపయోగించండి.

6. మీ శరీరం, బట్టలు, జుట్టు మరియు ఇతర వస్తువులను పని చేసే వస్తువులకు దూరంగా ఉంచండి.

7. కట్టింగ్ మొత్తాన్ని ఎంచుకోవడం

విభిన్న పదార్థాలను కత్తిరించడానికి, సాధనం యొక్క సేవా జీవితానికి మరియు వర్క్పీస్ యొక్క ప్రాసెసింగ్ నాణ్యతకు కట్టింగ్ వేగం చాలా ముఖ్యమైనది.సహేతుకమైన మొత్తంలో కట్టింగ్ కటింగ్ను తేలికగా, మెరుగ్గా మరియు సురక్షితంగా చేస్తుంది.

పెద్ద పనిముట్లు తక్కువ-వేగ కట్టింగ్ను ఎంచుకుని నెమ్మదిగా ముందుకు సాగాలి, ముందస్తు వేగం ఏకరీతిగా మరియు స్థిరంగా ఉండాలి మరియు ముందస్తు నిరంతరంగా ఉండాలి. గుర్తుంచుకోండి: కట్టింగ్ ప్రక్రియలో ఎటువంటి స్టాప్ ఉండదు.

మీరు పెద్ద వ్యాసం కలిగిన సాధనాన్ని ఉపయోగిస్తే, అనేక పురోగతుల తర్వాత మీరు కట్టింగ్ను పూర్తి చేయవచ్చు, ఇది సాధనం యొక్క సేవా జీవితాన్ని పెంచుతుంది మరియు ఆపరేషన్ను సురక్షితంగా చేస్తుంది.

8. సాధన నిలుపుదల

రౌటర్ బిట్లను శుభ్రంగా ఉంచండి మరియు మురికి, గ్రీజు మరియు ఇతర మలినాలను తొలగించడానికి ప్రామాణిక సాధనాల కోసం ద్రావకాలను ఉపయోగించండి.

తగిన మొత్తంలో మెకానికల్ ఆయిల్ వాడటం వలన తుప్పు పట్టడం మరియు సాధన ఉపరితలంపై నష్టం జరగకుండా నిరోధించవచ్చు.

అనుమతి లేకుండా సాధనాన్ని ఓవర్రైట్ చేయవద్దు మరియు సాధనం యొక్క ఆకారాన్ని మార్చవద్దు, ఎందుకంటే ప్రతి గ్రైండింగ్ ప్రక్రియకు ప్రత్యేక యాంత్రిక పరికరాలు మరియు ఉపయోగం యొక్క అవసరాలను తీర్చడానికి ప్రత్యేక గ్రైండింగ్ నైపుణ్యాలు అవసరం, లేకుంటే అది సులభంగా కట్టింగ్ ఎడ్జ్ విరిగి పారిశ్రామిక ప్రమాదానికి కారణమవుతుంది.

బేరింగ్లను డీజిల్ లేదా కిరోసిన్ వంటి ద్రావకాలతో శుభ్రం చేయలేము, లేకుంటే లోపల ఉన్న ప్రత్యేక గ్రీజు నాశనమవుతుంది మరియు దుమ్ము మరియు ధూళి బయటకు వస్తాయి.