వెల్డింగ్ పరిశ్రమలో, లేజర్ వెల్డింగ్ అనేది బలమైన మరియు అధునాతనమైన అనుసంధాన ప్రక్రియగా పరిగణించబడుతుంది. ఇది లేజర్లు అని పిలువబడే అధిక సాంద్రీకృత కాంతి కిరణాలను ఉపయోగిస్తుంది. పదార్థం యొక్క లక్ష్య ఉపరితలంపై, లేజర్ పుంజం కాంటాక్ట్ పాయింట్పై తీవ్రమైన వేడిని సృష్టిస్తుంది మరియు పదార్థం కరిగిపోయేలా చేస్తుంది మరియు అది చల్లబడి ఘనీభవించేటప్పుడు బలమైన బంధాన్ని ఏర్పరుస్తుంది.

లేజర్ వెల్డింగ్ దాని ప్రయోజనాలు మరియు అప్రయోజనాలు రెండింటినీ కలిగి ఉంటుంది. MIG లేదా TIG వంటి ఇతర వెల్డింగ్ ప్రక్రియలను పోల్చి చూస్తే, లేజర్ వెల్డింగ్ బలంగా ఉంటుంది. ఈ రోజు మనం లేజర్ వెల్డింగ్, దాని బలాలు మరియు పరిమితులు, వినియోగం మొదలైన వాటి గురించి తెలుసుకోబోతున్నాము. ఈ వ్యాసంలో లేజర్ వెల్డింగ్ను అనేక వెల్డింగ్ పద్ధతులతో పోల్చి చూస్తాము.

కాబట్టి, లేజర్ వెల్డింగ్ ప్రపంచంలోకి ప్రవేశిద్దాం.

లేజర్ వెల్డింగ్ అంటే ఏమిటి?

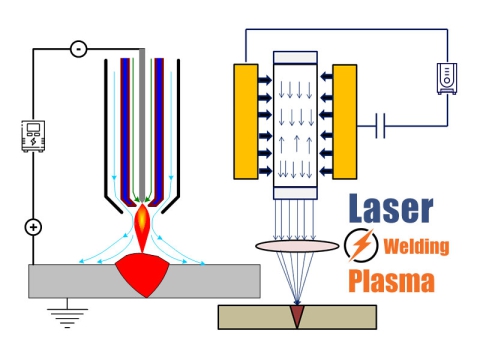

లేజర్ వెల్డింగ్ అనేది వెల్డింగ్ పద్ధతి, ఇది లోహ ఉపరితలాన్ని కరిగించడానికి అధిక వేడి యొక్క కేంద్రీకృత లేజర్ కిరణాలను ఉపయోగిస్తుంది. కరిగించిన భాగాలు తరువాత కలుస్తాయి మరియు చల్లబడిన తర్వాత గట్టిపడతాయి. ఏదైనా ఇతర లేజర్ యంత్రాల మాదిరిగానే, లేజర్ వెల్డింగ్ యంత్రాలు సాలిడ్-స్టేట్ లేజర్లు, గ్యాస్ లేజర్లతో సహా లేజర్ల యొక్క కొన్ని నిర్దిష్ట అంశాలను కూడా ఉపయోగించుకుంటాయి (CO2 లేజర్లు), మరియు డయోడ్ లేజర్లు.

కనిష్ట వక్రీకరణ మరియు వేడి చేయబడిన జోన్తో కూడిన అధిక-నాణ్యత వెల్డింగ్ విస్తృత శ్రేణి వెల్డింగ్ ప్రాజెక్టులకు మంచి ఎంపికగా చేస్తుంది.

గ్యాస్ మెటల్ ఆర్క్ వెల్డింగ్ (GMAW/MIG), గ్యాస్ టంగ్స్టన్ ఆర్క్ వెల్డింగ్ (GTAW/TIG), షీల్డ్ మెటల్ ఆర్క్ వెల్డింగ్ (స్టిక్), ఫ్లక్స్-కోర్డ్ ఆర్క్ వెల్డింగ్, సబ్మెర్జ్డ్ ఆర్క్ వెల్డింగ్, రెసిస్టెన్స్ స్పాట్ వెల్డింగ్ మరియు ఎలక్ట్రాన్ బీమ్ వెల్డింగ్ వంటి ఇతర వెల్డింగ్ ప్రక్రియలు కూడా ఉన్నాయి.

ముఖ్యంగా లేజర్ వెల్డింగ్ అన్నింటికంటే అత్యంత ఆచరణాత్మకమైనది మరియు బహుముఖమైనది.

ఇది ఎలా పని చేస్తుంది?

లేజర్ వెల్డింగ్ లోహపు ఉపరితలం కరిగిపోయేలా వేడి చేయడానికి అధిక-సాంద్రీకృత కేంద్రీకృత లేజర్ కిరణాలను ఉపయోగిస్తుంది. భాగాలను కలిపిన తర్వాత అవి ఘనీభవనం పొందే వరకు చల్లబరచడానికి వదిలివేయబడతాయి.

వినియోగదారు సమాచారం క్రింద దశలవారీగా ఇవ్వబడింది.

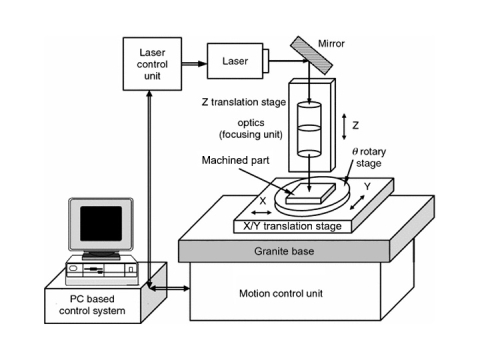

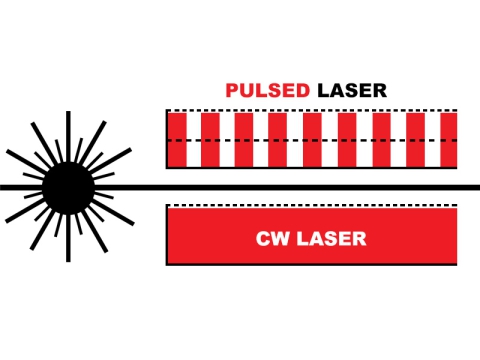

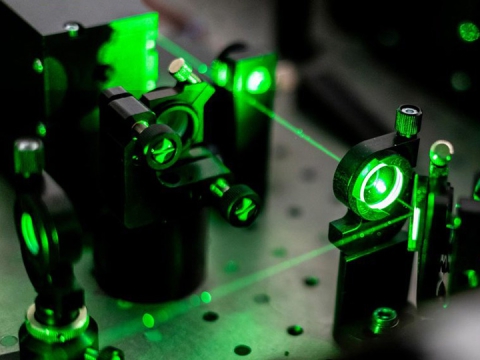

1. బీమ్ జనరేషన్: వెల్డింగ్ ప్రక్రియ అధిక శక్తితో కూడిన లేజర్ బీమ్ ఉత్పత్తితో ప్రారంభమవుతుంది. సాలిడ్-స్టేట్ లేజర్లు, గ్యాస్ లేజర్లు (ఉదా., CO2 లేజర్లు) లేదా డయోడ్ లేజర్లను అప్లికేషన్ అవసరాలను బట్టి ఉపయోగించవచ్చు.

2. బీమ్ ఫోకసింగ్: తరువాత అద్దాలు మరియు లెన్స్లను ఉపయోగించి లేజర్ బీమ్ను ఫోకస్ చేసిన బిందువుకు మళ్ళిస్తారు. పదార్థాలను సమర్థవంతంగా వేడి చేయడం మరియు కరిగించడం అనేది ఫోకస్ పాయింట్ మరియు ఉష్ణోగ్రత యొక్క ఖచ్చితత్వంపై ఎక్కువగా ఆధారపడి ఉంటుంది.

3. మెటీరియల్ తయారీ: వెల్డింగ్ ప్రక్రియను ప్రారంభించే ముందు, మెటీరియల్ తయారీ తప్పనిసరి. ఇందులో శుభ్రపరచడం, బిగింపు మరియు ఉపరితల చికిత్స ఉంటాయి.

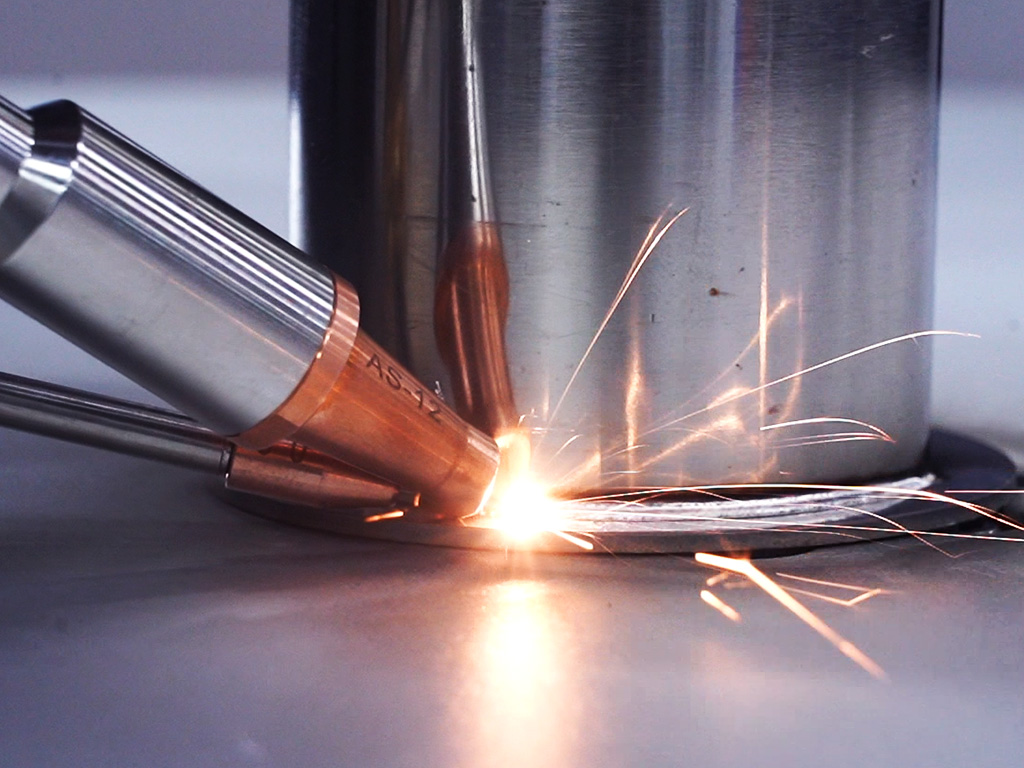

4. వెల్డింగ్ ప్రక్రియ: లేజర్ కిరణాలను పదార్థం యొక్క సిద్ధం చేసిన ఉపరితలంపై కేంద్రీకరించండి. ఉపరితలం యొక్క నిర్దేశిత బిందువు లేజర్ యొక్క సాంద్రీకృత వేడితో కరుగుతుంది.

5. వెల్డ్ నిర్మాణం: కరిగిన పదార్థాలు కలిసిపోయి ఘనమైన కీలును ఏర్పరుస్తాయి. కీలు బలాన్ని పెంచడానికి మరియు అంతరాలను పూరించడానికి అదనపు ఫిల్టర్లను ఉపయోగించవచ్చు.

6. శీతలీకరణ మరియు ఘనీభవనం: వెల్డింగ్ పూర్తయిన తర్వాత, కరిగిన పదార్థాలు వేగంగా చల్లబడి ఘనీభవిస్తాయి, కలిసిన ఉపరితలాల మధ్య ఘన బంధాన్ని ఏర్పరుస్తాయి. వక్రీకరణను తగ్గించడానికి సరైన శీతలీకరణ నియంత్రణ చాలా ముఖ్యం.

7. పోస్ట్-వెల్డ్ తనిఖీ: నాణ్యత మరియు సమగ్రత కోసం వెల్డింగ్ను తనిఖీ చేయండి. వెల్డింగ్ ముగింపును బట్టి గ్రైండింగ్, పాలిషింగ్ లేదా పూత వంటి అదనపు ముగింపు ప్రక్రియలు అవసరం కావచ్చు.

లేజర్ వెల్డింగ్ బలంగా ఉందా?

అవును, లేజర్ వెల్డింగ్ ఒక బలమైన మరియు నమ్మదగిన వెల్డింగ్ టెక్నిక్గా పరిగణించబడుతుంది. లేజర్ వెల్డింగ్ బలమైన వెల్డింగ్ ప్రక్రియగా ఉండటానికి గల కారణాలు క్రింద ఇవ్వబడ్డాయి.

• ఖచ్చితత్వం మరియు నియంత్రణ

పవర్, వేగం మరియు ఫోకస్ వంటి వెల్డింగ్ పారామితులపై ఖచ్చితమైన నియంత్రణ స్థిరమైన వెల్డింగ్ మరియు మెటీరియల్ లక్షణాలను నిర్వహించడానికి అనుమతిస్తుంది. దీని ఫలితంగా బలమైన వెల్డింగ్ కీళ్ళు ఏర్పడతాయి.

• కనిష్ట వేడి-ప్రభావిత మండలం (HAZ)

సాంద్రీకృత కిరణాలు ఉష్ణ-ప్రభావిత జోన్ను తక్కువగా కలిగి ఉంటాయి. ఇది ఉష్ణ వక్రీకరణ, అవశేష ఒత్తిళ్లు మరియు పదార్థం యొక్క బలహీనతను తగ్గిస్తుంది. తత్ఫలితంగా, వెల్డింగ్ జాయింట్ యొక్క యాంత్రిక లక్షణాలు తరచుగా ఇతర వెల్డింగ్ పద్ధతులతో సాధించిన వాటి కంటే మెరుగ్గా ఉంటాయి.

• లోతైన ప్రవేశం

లేజర్ వెల్డింగ్ అధిక కారక నిష్పత్తితో లోతైన చొచ్చుకుపోవడాన్ని సాధించగలదు. మందపాటి పదార్థాలలో వెల్డింగ్ చేయడం వల్ల అది మరింత అందుబాటులోకి వస్తుంది. ఇది కీలు యొక్క నిర్మాణ సమగ్రతను పెంచుతుంది.

• అధిక శక్తి సాంద్రత

అధిక శక్తి సాంద్రత పదార్థాల సమర్థవంతమైన ద్రవీభవన మరియు కలయికను నిర్ధారిస్తుంది. దీని ఫలితంగా బలమైన లోహశోధన బంధం ఏర్పడుతుంది. ఈ అధిక శక్తి సాంద్రత ఉక్కు మరియు ఫెర్రస్ కాని మిశ్రమాల వెల్డింగ్ను కూడా అనుమతిస్తుంది.

• నాన్-కాంటాక్ట్ ప్రాసెస్

లేజర్ వెల్డింగ్ అనేది నాన్-కాంటాక్ట్ వెల్డింగ్ పద్ధతి కాబట్టి, వెల్డింగ్ చేయబడిన పదార్థాల భౌతిక వైకల్యం మరియు కాలుష్యాన్ని తగ్గిస్తుంది.

ప్రోస్ అండ్ కాన్స్

లేజర్ వెల్డింగ్ అనేది విస్తృత శ్రేణి వెల్డింగ్ పనులకు బహుముఖ ప్రజ్ఞ కలిగిన మరియు ఉపయోగకరమైన ప్రక్రియ. అయినప్పటికీ, కొన్నిసార్లు ఇది కొన్ని ఇతర వెల్డింగ్ పద్ధతులను పోల్చినప్పుడు అవసరమైన ఉత్పత్తిని అందించడంలో విఫలమవుతుంది. లేజర్ వెల్డింగ్ యొక్క బలాలు మరియు లోపాలను పక్కపక్కనే పరిశీలిద్దాం.

| ప్రోస్ | కాన్స్ |

|---|---|

| అత్యంత ఖచ్చితమైన మరియు నియంత్రిత వెల్డింగ్కు అనుమతిస్తుంది, క్లిష్టమైన మరియు సున్నితమైన భాగాలకు అనువైనది. | సాంప్రదాయ వెల్డింగ్ పద్ధతులతో పోలిస్తే లేజర్ వెల్డింగ్ పరికరాల కోసం ప్రారంభ పెట్టుబడి చాలా ఎక్కువ. |

| లోహాలు, ప్లాస్టిక్లు మరియు విభిన్న పదార్థాలతో సహా అనేక రకాల పదార్థాలను వెల్డింగ్ చేయగలదు. | చాలా మందపాటి పదార్థాలకు లేదా లేజర్ పుంజాన్ని ప్రతిబింబించే లేదా వెదజల్లగల అధిక ప్రతిబింబ ఉపరితలాలు కలిగిన వాటికి తగినది కాకపోవచ్చు. |

| ఉష్ణ వక్రీకరణ మరియు పదార్థ నష్టాన్ని తగ్గిస్తుంది, చుట్టుపక్కల పదార్థం యొక్క యాంత్రిక లక్షణాలను కాపాడుతుంది. | లేజర్ పుంజం యొక్క లైన్-ఆఫ్-సైట్ స్వభావం, సులభంగా యాక్సెస్ చేయలేని లేదా సంక్లిష్టమైన జ్యామితిని కలిగి ఉన్న వెల్డింగ్ జాయింట్లలో దాని వినియోగాన్ని పరిమితం చేస్తుంది. |

| ఉత్పాదకతను పెంచి తయారీ సమయాన్ని తగ్గించే హై-స్పీడ్ వెల్డింగ్ సామర్థ్యం. | |

| అధిక కారక నిష్పత్తులు కలిగిన మందపాటి పదార్థాలలో బలమైన వెల్డింగ్లను సాధించవచ్చు, తరచుగా ఒకే పాస్లో | |

| ఆటోమేటెడ్ తయారీ వ్యవస్థలలో సులభంగా విలీనం చేయబడుతుంది, సామర్థ్యం మరియు స్థిరత్వాన్ని మెరుగుపరుస్తుంది. |

లేజర్ వెల్డింగ్ యొక్క పరిమితులను ఎలా అధిగమించాలి!

సరైన పద్ధతిలో ఉపయోగించుకుంటే లేజర్ వెల్డింగ్ ఒక గొప్ప అవకాశంగా ఉంటుంది. అవును, దీనికి కొన్ని పరిమితులు ఉంటాయి కానీ మీరు వాటిలో చాలా వరకు అధిగమించవచ్చు. కాబట్టి, దాన్ని ఎలా చేయాలి?

అధిక సామగ్రి ఖర్చు

• సమగ్రమైన ఖర్చు-ప్రయోజన విశ్లేషణ చేయండి. పెరిగిన ఉత్పాదకత నుండి దీర్ఘకాలిక పొదుపులను పరిగణించండి.

• ఫైనాన్సింగ్ లేదా లీజింగ్ ఎంపికలను అన్వేషించండి.

• యంత్రంపై కనీస పెట్టుబడితో ప్రారంభించండి. క్రమంగా పెట్టుబడిని పెంచండి.

మెటీరియల్ పరిమితులు

• ప్రతిబింబించే పదార్థాలపై పూతలు లేదా ఉపరితల చికిత్సలను ఉపయోగించండి. ఇది లేజర్ శోషణను పెంచుతుంది మరియు ప్రతిబింబ సమస్యలను తగ్గిస్తుంది.

• పదార్థ లక్షణాలు మరియు మందానికి బాగా సరిపోయేలా లేజర్ పారామితులను ఆప్టిమైజ్ చేయండి.

• లేజర్ వెల్డింగ్ను ఇతర వెల్డింగ్ పద్ధతులతో (MIG లేదా TIG వంటివి) కలపండి.

పరిమిత ఉమ్మడి ప్రాప్యత

• రోబోటిక్ ఆయుధాలు మరియు ఆటోమేటెడ్ వ్యవస్థల వాడకం వలన చేరుకోవడానికి కష్టంగా ఉండే కీళ్లకు ప్రాప్యత లభిస్తుంది.

• కస్టమ్ ఫిక్చర్లు మరియు జిగ్లను డిజైన్ చేయండి.

• మల్టీ-యాక్సిస్ లేజర్ వెల్డింగ్ వ్యవస్థలను ఉపయోగించుకోండి

అదనంగా, ఇప్పటికే ఉన్న ఉత్పత్తులను క్రమంగా అమలు చేయడం, అనుకూలత అంచనా వేయడం మరియు పైలట్ ప్రాజెక్టులను ప్రారంభించడం వల్ల యంత్రం యొక్క సామర్థ్యం పెరుగుతుంది మరియు పరిమితులు గణనీయంగా తగ్గుతాయి.

లేజర్ వెల్డింగ్ VS MIG

| లక్షణాలు | లేజర్ వెల్డింగ్ | MIG |

|---|---|---|

| వేడి మూలం | లేజర్ పుంజం | ఎలక్ట్రిక్ ఆర్క్ |

| ప్రెసిషన్ | చాలా ఎక్కువ | మోస్తరు |

| వేడి-ప్రభావిత మండలం | కనీసపు | పెద్ద |

| వెల్డింగ్ స్పీడ్ | అధిక | మధ్యస్థం నుండి తక్కువ |

| ప్రవేశ | లోతైన, తరచుగా సింగిల్-పాస్ | బాగుంది, బహుళ పాస్లు అవసరం కావచ్చు |

| మెటీరియల్ అనుకూలత | వెల్డింగ్ చేయడం కష్టతరమైన వాటితో సహా విస్తృత శ్రేణి | విస్తృత శ్రేణి, సాధారణ లోహాలు |

| చిమ్ము | ఎవరికీ తక్కువ కాదు | చిందులను ఉత్పత్తి చేస్తుంది |

| సామగ్రి ఖర్చు | అధిక | తక్కువ |

| నైపుణ్యం అవసరం | ఉన్నత, ప్రత్యేక శిక్షణ అవసరం | మధ్యస్థం, నేర్చుకోవడం సులభం |

| ఉమ్మడి యాక్సెసిబిలిటీ | లైన్-ఆఫ్-సైట్ అవసరం | మరింత సౌకర్యవంతమైన |

| ఆటోమేషన్ | సులభంగా ఆటోమేటెడ్ | తక్కువ సులభంగా ఆటోమేటెడ్ |

| భద్రత | అధిక శక్తి గల లేజర్ల నుండి గణనీయమైన ప్రమాదాలు | జాగ్రత్తలు అవసరం కానీ సాధారణంగా సురక్షితం |

లేజర్ వెల్డింగ్ vs TIG

| అంశాలను | లేజర్ వెల్డింగ్ | TIG వెల్డింగ్ |

|---|---|---|

| ఖచ్చితత్వం మరియు నియంత్రణ | చాలా ఎక్కువ ఖచ్చితత్వం, సంక్లిష్టమైన మరియు స్వయంచాలక ప్రక్రియలకు అనువైనది. | మాన్యువల్ నియంత్రణతో అధిక ఖచ్చితత్వం, వివరణాత్మక మరియు అధిక-నాణ్యత వెల్డ్లకు అనువైనది. |

| వేడి-ప్రభావిత మండలం (HAZ) | కనిష్ట HAZ, ఉష్ణ వక్రీకరణను తగ్గించడం మరియు పదార్థ లక్షణాలను సంరక్షించడం | HAZ ను తగ్గిస్తుంది, కానీ లేజర్ వెల్డింగ్ అంతగా కాదు. |

| స్పీడ్ | హై-స్పీడ్ వెల్డింగ్ ఉత్పాదకతను పెంచుతుంది | వెల్డింగ్ వేగం తక్కువగా ఉండటం వల్ల ఉత్పాదకత తగ్గుతుంది. |

| పాండిత్యము | లోహాలు, ప్లాస్టిక్లు మరియు అసమాన పదార్థాలతో సహా విస్తృత శ్రేణి పదార్థాలకు అనుకూలం | వివిధ లోహాలకు, ముఖ్యంగా ఫెర్రస్ కాని వాటికి అద్భుతమైనది, కానీ ప్లాస్టిక్లతో తక్కువ బహుముఖ ప్రజ్ఞ. |

| నైపుణ్యం అవసరం | ప్రత్యేక శిక్షణ మరియు నైపుణ్యం అవసరం | ఉత్తమ ఫలితాల కోసం గణనీయమైన నైపుణ్యం మరియు అనుభవం అవసరం. |

| ఖరీదు | అధిక ప్రారంభ పరికరాల ఖర్చు | మితమైన పరికరాల ధర, కొన్ని ఇతర పద్ధతుల కంటే ఎక్కువ |

| అప్లికేషన్ | అధిక-ఖచ్చితత్వం, ఆటోమేటెడ్ మరియు అధిక-వాల్యూమ్ ఉత్పత్తి అనువర్తనాలకు అనువైనది. | ఏరోస్పేస్, ఆటోమోటివ్ మరియు కళాత్మక లోహపు పని వంటి వాటిలో అధిక-నాణ్యత వెల్డ్లు మరియు మాన్యువల్ నియంత్రణకు ఉత్తమమైనది. |