లేజర్ చెక్కడం అనేది ఏదైనా పారిశ్రామిక ఉత్పత్తిలో ఖచ్చితత్వం మరియు ఖచ్చితత్వానికి సహాయపడే ఆధునిక సాంకేతిక పురోగతి. అవి విస్తారమైన పారిశ్రామిక ఉత్పత్తికి ప్రభావవంతమైన అదనంగా ఉంటాయి. సరైన వినియోగం మరియు నిర్వహణ మీ లేజర్ చెక్కేవారిని సమస్యల నుండి దూరంగా ఉంచడానికి 2 కీలక అంశాలు.

అయినప్పటికీ, a యొక్క ఉపయోగంలో లేజర్ చెక్కడం యంత్రం, మీరు వివిధ సమస్యలతో ఇబ్బంది పడుతుండవచ్చు, ట్రబుల్షూటింగ్ ఎలా చేయాలి? ఒక్కొక్కటిగా ప్రారంభిద్దాం.

మొదటి సమస్య: లేజర్ కాంతిని విడుదల చేయదు.

పరిష్కారాలు:

1. అమ్మీటర్ స్థితిని తనిఖీ చేయడానికి కంట్రోల్ ప్యానెల్ పరీక్ష బటన్ను నొక్కండి:

ఎ. కరెంట్ లేదు: లేజర్ పవర్ ఆన్ చేయబడిందో, అధిక వోల్టేజ్ లైన్ వదులుగా ఉందో లేదా ఆఫ్లో ఉందో, సిగ్నల్ లైన్ వదులుగా ఉందో లేదో తనిఖీ చేయండి.

బి. కరెంట్ ఉందా: లెన్స్ విరిగిపోయిందో లేదో తనిఖీ చేయండి, ఆప్టికల్ మార్గం తీవ్రమైన మార్పులో ఉంది.

2. నీటి ప్రసరణ వ్యవస్థ సాధారణంగా ఉందో లేదో తనిఖీ చేయండి:

ఎ. నీరు లేదు: నీటి పంపు పాడైపోయిందో లేదో తనిఖీ చేయండి.

బి. నీరు కలిగి ఉండండి: నీటి ప్రవేశ ద్వారం, నీటి అవుట్లెట్ తిరగబడిందా లేదా నీటి పైపు పగిలిపోయిందా అని తనిఖీ చేయండి.

3. స్వీయ-పరీక్ష చేసుకోవచ్చు, డేటా వెలిగిపోకుండా పంపవచ్చు: కంప్యూటర్ సెట్టింగ్లు సరిగ్గా ఉన్నాయో లేదో తనిఖీ చేయండి.

4. మాగ్నెటిక్ స్విచ్ యొక్క కవర్ మరియు ముందు తలుపు మరియు లైన్లు వదులుగా ఉన్నాయా, పడిపోయాయా అని తనిఖీ చేయండి.

రెండవ సమస్య: వేర్వేరు లోతులను చెక్కడం లేదా లోతు లేకపోవడం.

పరిష్కారాలు:

1. నీటి ప్రసరణ వ్యవస్థ సజావుగా ప్రవహిస్తున్నదో లేదో తనిఖీ చేయండి. (నీటి పైపు వంపు లేదా నీటి పైపు పగిలిపోవడం)

2. ఫోకల్ లెంగ్త్ సాధారణంగా ఉందో లేదో తనిఖీ చేయండి. (తిరిగి సర్దుబాటు చేయండి)

3. కాంతి మార్గం సాధారణంగా ఉందో లేదో తనిఖీ చేయండి. (తిరిగి సర్దుబాటు చేయండి)

4. పదార్థంపై కాగితం చాలా మందంగా ఉందో, నీరు ఎక్కువగా ఉందో లేదో తనిఖీ చేయండి. (తిరిగి సర్దుబాటు చేయండి)

5. క్రాస్బీమ్ సమాంతరంగా ఉందో లేదో తనిఖీ చేయండి. (బెల్ట్ యొక్క రెండు వైపులా సర్దుబాటు చేయండి)

6. లెన్స్ పగిలిపోయిందో లేదో తనిఖీ చేయండి. (మార్పు)

7. లెన్స్ లేదా లేజర్ ట్యూబ్ కలుషితమైందో లేదో తనిఖీ చేయండి. (తిరిగి శుభ్రం చేయాలి)

8. నీటి ఉష్ణోగ్రత 30 డిగ్రీల సెల్సియస్ కంటే ఎక్కువగా ఉందో లేదో తనిఖీ చేయండి. (ప్రసరణ నీటిని భర్తీ చేయండి)

9. లేజర్ హెడ్ లేదా ఫోకసింగ్ లెన్స్ వదులుగా ఉందో లేదో తనిఖీ చేయండి. (తిరిగి పరిష్కరించబడింది)

10. లేజర్ కరెంట్ కాంతి తీవ్రత 8mA సాధించాలి.

11. లేజర్ ట్యూబ్ ఏజింగ్. (మార్పు)

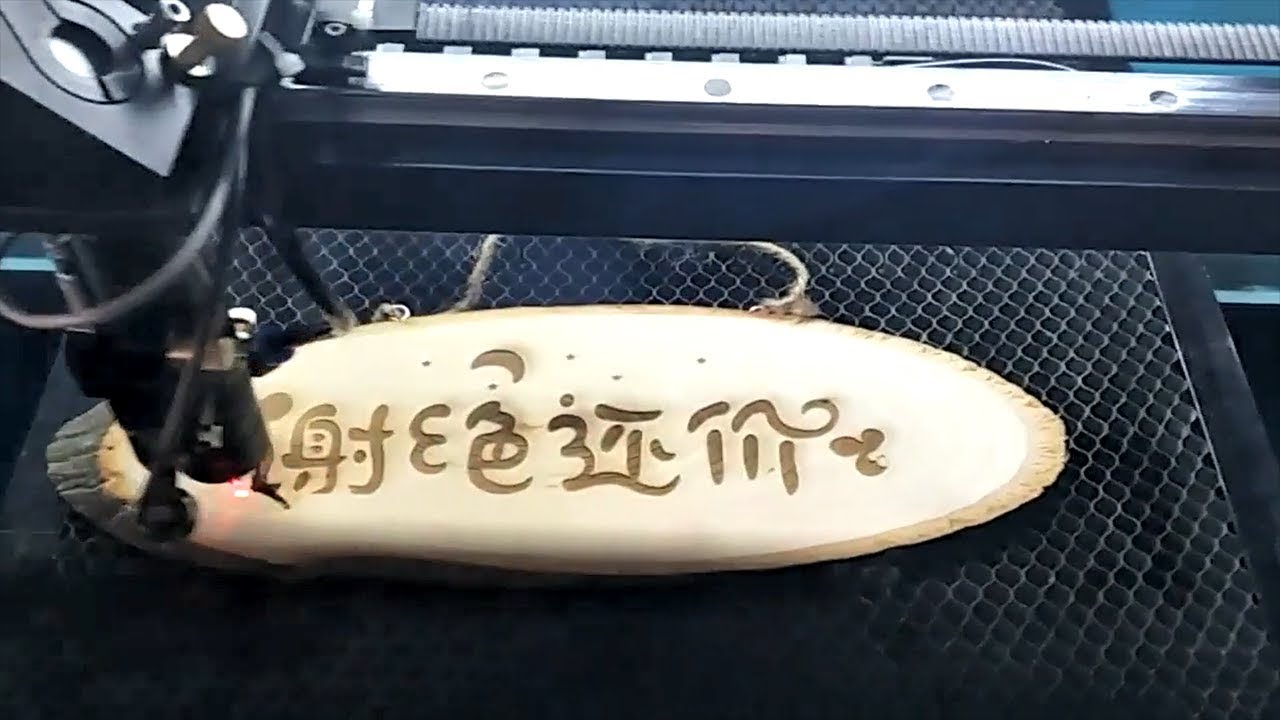

3వ సమస్య: చెక్కబడిన ఫాంట్ వికృతీకరణ.

పరిష్కారాలు:

1. లేజర్ హెడ్ పుల్లీ తీవ్రంగా అరిగిపోయి, లేజర్ హెడ్ వదులుగా ఉంటే, అప్పుడు పుల్లీని భర్తీ చేయండి.

2. Y-యాక్సిస్ బెల్ట్ టెన్షన్ యొక్క ఎడమ మరియు కుడి వైపులా ఒకేలా లేకపోతే. Y-యాక్సిస్ వెనుక ఉన్న స్క్రూలను అదే టెన్షన్కు సర్దుబాటు చేయండి.

3. X-యాక్సిస్ ఎడమవైపు నడిచే చక్రం అరిగిపోతే, నడిచే చక్రాన్ని భర్తీ చేయండి.

4. X-యాక్సిస్ మోటార్ లోపభూయిష్టంగా ఉంటే, మోటారును భర్తీ చేయండి.

5. X-యాక్సిస్ మోటార్ మరియు పుల్లీ బిగింపు స్క్రూలు వదులుగా ఉంటే, స్క్రూలను బిగించండి.

4వ సమస్యలు: రీసెట్ అసాధారణం.

పరిష్కారాలు:

1. సెన్సార్లో దుమ్ము, పేలవమైన స్పర్శ లేదా నష్టం ఉందా అని తనిఖీ చేయండి. (దుమ్ము తుడవండి లేదా సెన్సార్ను మార్చండి)

2. ఫ్లెక్సిబుల్ డేటా కేబుల్ కు చెడు సంబంధం లేదా నష్టం ఉందా అని తనిఖీ చేయండి. (డేటా కేబుల్ ను తీసివేయడానికి లేదా భర్తీ చేయడానికి డేటా కేబుల్ ను కత్తిరించండి)

3. గ్రౌండ్ లైన్ కాంటాక్ట్ నమ్మదగినదా లేదా అధిక వోల్టేజ్ లైన్ దెబ్బతిన్నదా అని తనిఖీ చేయండి. (గ్రౌండ్ లైన్ను తిరిగి లేదా అధిక-వోల్టేజ్ లైన్ను భర్తీ చేయండి)

4. మోటార్ వైర్ కు పేలవమైన పరిచయం.

5వ సమస్య: లేజర్ చెక్కడం లేదు.

పరిష్కారాలు:

1. ప్రారంభించడం తప్పు. (డేటాను మళ్ళీ సవరించండి)

2. ఆపరేషన్ క్రమం తారుమారు చేయబడింది. (పునః-అవుట్పుట్)

3. ఎలక్ట్రోస్టాటిక్ జోక్యం. (గ్రౌండ్ లైన్ వైర్ ఆఫ్ అయిందో లేదో తనిఖీ చేయండి)

6వ సమస్య: స్వీప్ హుక్ తప్పుగా ఉంచబడింది, మూసివేయబడలేదు.

పరిష్కారాలు:

1. సవరించిన ఫైల్ సరైనదేనా కాదా. (తిరిగి సవరించండి)

2. ఎంచుకున్న లక్ష్యం లేఅవుట్ను మించిపోతుందా లేదా. (తిరిగి ఎంచుకోండి)

3. సాఫ్ట్వేర్ పారామితులు సరిగ్గా సెట్ చేయబడ్డాయో లేదో తనిఖీ చేయండి. (రీ-సెట్ చేయండి)

4. కంప్యూటర్ సిస్టమ్ తప్పు. (ఆపరేటింగ్ సిస్టమ్ మరియు సాఫ్ట్ను తిరిగి ఇన్స్టాల్ చేయండి)

5. బెల్ట్ చుట్టూ ఉన్న ఎలాస్టిక్ బెల్ట్ లేదా వెనుక భాగం చాలా వదులుగా ఉందో లేదో తనిఖీ చేయండి. (బెల్ట్ను బిగించండి)

6. బెల్ట్ లేదా సింక్రోనస్ వీల్ పళ్ళు జారిపోతున్నాయా, దూకుతున్నాయా అని తనిఖీ చేయండి. (సింక్రొనైజర్ వీల్ లేదా బెల్ట్ను తీవ్రతరం చేయండి)

7. క్రాస్బీమ్ సమాంతరంగా ఉందో లేదో తనిఖీ చేయండి. (బెల్ట్ యొక్క రెండు వైపులా సర్దుబాటు చేయండి)

7వ సమస్య: కంప్యూటర్ లేజర్ ఎన్గ్రేవర్ కోసం అవుట్పుట్ ఇవ్వదు.

పరిష్కారాలు:

1. సాఫ్ట్వేర్ పారామితులు సాధారణంగా సెట్ చేయబడ్డాయో లేదో తనిఖీ చేయండి. (రీ-సెట్ చేయండి)

2. చెక్కే యంత్రం మొదటి స్థానానికి అనుగుణంగా ఉంటుంది మరియు తరువాత అవుట్పుట్ను ప్రారంభించండి. (రీ-అవుట్పుట్)

3. మెషిన్ రీసెట్ కాలేదో లేదో ముందుగానే చెక్ చేసుకోండి. (మళ్ళీ సరిదిద్దండి)

4. అవుట్పుట్ సీరియల్ పోర్ట్ సాఫ్ట్వేర్ సీరియల్ పోర్ట్ సెట్టింగ్తో సమానంగా ఉందో లేదో తనిఖీ చేయండి. (తిరిగి సవరించండి)

5. గ్రౌండ్ నమ్మదగినదా అని తనిఖీ చేయండి, స్టాటిక్ విద్యుత్ డేటా లైన్తో జోక్యం చేసుకుంటుంది. (గ్రౌండ్ను తిరిగి కనెక్ట్ చేయండి)

6. కంప్యూటర్ సీరియల్ అవుట్పుట్ పరీక్షను భర్తీ చేయండి.

7. సాఫ్ట్వేర్ను తిరిగి ఇన్స్టాల్ చేసి పరీక్షను రీసెట్ చేయండి.

8. సాఫ్ట్వేర్ పరీక్షను తిరిగి ఇన్స్టాల్ చేయడానికి కంప్యూటర్ సిస్టమ్ డిస్క్ను ఫార్మాట్ చేయండి.

9. మదర్బోర్డ్ సీరియల్ పోర్ట్ నష్టాన్ని మరమ్మతు చేయాలి లేదా భర్తీ చేయాలి.

8వ సమస్య: గ్రైండ్స్టోన్ పని మార్గాన్ని లెక్కించలేదు.

పరిష్కారాలు:

1. సెట్టింగ్ వర్క్ పాత్ సరిగ్గా లెక్కించబడిందో లేదో తనిఖీ చేయండి.

2. గ్రాఫిక్స్ ఫైల్ ఫార్మాట్ సరిగ్గా ఉందో లేదో తనిఖీ చేయండి.

3. ఇన్స్టాల్ చేయడానికి మరియు సెట్ చేయడానికి సాఫ్ట్వేర్ను తీసివేయండి.

తొమ్మిదవ సమస్య: లేజర్ చెక్కే యంత్రానికి కంప్యూటర్ సాధారణ సమస్యలు.

పరిష్కారాలు:

1. ఫాంట్లు క్రమంగా తగ్గాయి. (ఆపరేటింగ్ సిస్టమ్ను తిరిగి ఇన్స్టాల్ చేయండి)

2. లేజర్ మార్గాన్ని లెక్కించడానికి డేటా మొత్తం చాలా పెద్దది. (కొంచెంసేపు వేచి ఉండండి లేదా మీ కంప్యూటర్ మెమరీని పెంచండి)

3. చాలా సేపు కంప్యూటెడ్ పాత్ స్పందించలేదు, కంప్యూటర్ పరీక్షను పునఃప్రారంభించండి.

10వ సమస్య: "అధునాతన సెట్టింగ్లు"లో పారామీటర్ సెట్టింగ్ చెల్లదు.

పరిష్కారాలు:

1. ఈ ఫంక్షన్ యొక్క సరైన ఉపయోగం: ముందుగా, Laser_cn మరియు sysCfg "చదవడానికి మాత్రమే" లక్షణం తీసివేయబడుతుంది, ఆపై యంత్రం యొక్క నిర్దిష్ట పరిస్థితులకు అనుగుణంగా పారామితులను కాన్ఫిగర్ చేయబడుతుంది.

2. పారామితులను కాన్ఫిగర్ చేసిన తర్వాత, Laser_cn మరియు sysCfg యొక్క "చదవడానికి మాత్రమే" లక్షణాన్ని జోడించండి. దయచేసి ఈ ఎంపిక యొక్క పారామితులను సవరించవద్దు.

పదకొండవ సమస్య: లేజర్ చెక్కబడిన నమూనా గ్రాఫిక్ పరిమాణంతో సరిపోలడం లేదు.

పరిష్కారాలు:

"అధునాతన కాన్ఫిగరేషన్" ఎంపికను తెరవండి.

1. "మోటార్ స్టెప్" యంత్రం యొక్క వాస్తవ స్టెప్ సైజుకు అనుగుణంగా ఉందో లేదో తనిఖీ చేయండి. ఇలా లెక్కించబడుతుంది: పుల్లీ చుట్టుకొలత / 200, యూనిట్ mm.

2. డ్రైవ్లో సెట్ చేయబడిన సెగ్మెంట్ల సంఖ్యకు సెగ్మెంట్ స్థిరంగా ఉందో లేదో తనిఖీ చేయండి.

3. CorelDraw9.0 మరియు CorelDraw11.0 స్కేల్ ఫ్యాక్టర్ ఒకేలా ఉండవు కాబట్టి, సిస్టమ్ వెర్షన్లలో ఒకదాన్ని మాత్రమే ఉపయోగించాలని సిఫార్సు చేయబడింది, "మోటార్ స్టెప్" సర్దుబాటు ద్వారా స్కేల్ ఫ్యాక్టర్ యొక్క విచలనం.

పన్నెండవ సమస్య: ఎడ్జ్ స్కాన్స్ చెక్కడం తప్పుగా అమర్చబడింది.

పరిష్కారాలు:

1. ఒక దీర్ఘచతురస్రం లేదా చతురస్రాన్ని గీయండి, "పొర నిర్వహణ" ఆపరేషన్ మోడ్లో చెక్కడానికి సెట్ చేయబడుతుంది, చెక్కడం దశకు 0.5mm, ఆపై చెక్కే ప్రభావాన్ని చూడండి, సిద్ధాంతపరంగా, ఇంటర్లేస్డ్ అలైన్మెంట్ ఉండాలి, అంటే, బేసి రేఖల అంచులను సమలేఖనం చేయాలి, సరి రేఖల అంచులను కూడా సమలేఖనం చేయాలి, కానీ బేసి మరియు సరి రేఖలు కొద్దిగా లేవు.

2. అధునాతన కాన్ఫిగరేషన్ను తెరవండి, డైలాగ్ బాక్స్ దిగువన, సంబంధిత ప్రాసెసింగ్ పారామితుల యొక్క వివిధ చెక్కే వేగం జాబితా ఉంది, కానీ "ప్రారంభ కాంతి" అనేది "0", ఈ విలువ సానుకూలంగా లేదా ప్రతికూలంగా ఉండవచ్చు, వాస్తవ పరిస్థితిని బట్టి సర్దుబాటు చేయబడుతుంది.

3. చెక్కడం యొక్క ప్రభావం ఎక్కువగా ఉంటే, మీరు "వన్-వే లైట్" చెక్కడం ఎంచుకోవచ్చు. S-ఆకారంలో ముందు ఉన్న హుక్ను తొలగించడానికి "" తెరవండి, కానీ ఇది పని సామర్థ్యాన్ని తగ్గిస్తుంది.

పదమూడవ సమస్య: BMP CorelDraw Crochet ఉపయోగించిన తర్వాత PLT గ్రాఫిక్స్ మరియు BMP చిత్రాలను సమలేఖనం చేయడం సాధ్యం కాదు.

పరిష్కారాలు:

కొన్నిసార్లు BMP ఇమేజ్ను చెక్కడం మరియు దానిని కత్తిరించడం అవసరం. దీనికి CorelDraw ఉపయోగించి BMP ఇమేజ్ను మొదట కాష్ చేయడం అవసరం, కానీ PLT ఇమేజ్ మరియు BMP ఇమేజ్ను వరుసగా సిస్టమ్లోకి సమలేఖనం చేయడం కష్టం. పరిష్కారం: CorelDraw PLT మరియు BMP కేంద్రీకృతమై, ఆపై అవుట్పుట్ వరుసగా సిస్టమ్కు బదిలీ చేయబడుతుంది.

పద్నాలుగో సమస్య: కొన్నిసార్లు "స్టార్ట్ బటన్" నొక్కితే, డేటా అవుట్పుట్ కాదు.

పరిష్కారాలు:

చిన్న గ్రాఫిక్స్ ప్రాసెసింగ్లో, మీరు "ప్రారంభించు" బటన్ను నొక్కినప్పుడు, సాఫ్ట్వేర్ సమస్యకు స్పందించకపోవచ్చు. ఇది సాధారణం, ఆపరేటర్ దుర్వినియోగాన్ని నివారించడానికి సాఫ్ట్వేర్ "ప్రారంభించు" బటన్ను వరుసగా అనేకసార్లు నొక్కితే, సాఫ్ట్వేర్ దుర్వినియోగం జరుగుతుంది. సాధారణంగా, కొద్దిసేపు మాత్రమే. ఇది ఉత్పత్తి సామర్థ్యాన్ని ప్రభావితం చేస్తే, "డేటా అవుట్పుట్"లో "పునరావృతాల సంఖ్య"ని సాపేక్షంగా పెద్ద విలువకు సెట్ చేయండి మరియు సంబంధిత నివాస సమయాన్ని "ఆలస్యం"లో సెట్ చేయండి.

పదిహేనవ సమస్య: తప్పు చెక్కడంతో లేజర్ చెక్కేవాడు.

పరిష్కారాలు:

1. సవరించిన ఫైల్ సరైనది.

2. కంప్యూటర్ ఆపరేషన్ సరిగ్గా ఉంది.

3. సాఫ్ట్వేర్ మరియు ఎన్క్రిప్షన్ కార్డ్ సరిపోలుతున్నాయా లేదా.

4. ఎంచుకున్న లక్ష్యం లేఅవుట్ను మించిందా లేదా.

5. జోక్యం.

6. గ్రౌండ్ లైన్ కనెక్షన్ బాగుంది.

పదహారవ సమస్య: లేజర్ చెక్కే యంత్రం పనిచేయడం లేదు.

పరిష్కారాలు:

1. కంప్యూటర్ సీరియల్ పోర్ట్ మరియు చెక్కే యంత్రాన్ని కనెక్ట్ చేయడానికి సీరియల్ పోర్ట్ లైన్ ఉపయోగించబడిందా లేదా, కనెక్షన్ నమ్మదగినది.

2. కంప్యూటర్ సీరియల్ పోర్ట్ సంఘర్షణ, సీరియల్ పోర్ట్ 1 మరియు సీరియల్ పోర్ట్ 2 లను మార్చుకోవచ్చు.

3. సాఫ్ట్వేర్ అవుట్పుట్ పోర్ట్ సెట్టింగ్లు వాస్తవ కనెక్షన్కు అనుగుణంగా ఉంటాయి.

పదిహేడవ సమస్య: లేజర్ చెక్కడం కోసం సమయాన్ని ఎలా ఆదా చేయాలి?

పరిష్కారాలు:

అదే స్పెసిఫికేషన్లతో (75X వంటివి) చిన్న పరిమాణంలో భారీ ఉత్పత్తిలో25mm బ్యాడ్జ్), X గరిష్ట వెడల్పు కంటే తక్కువగా ఉండాలి 300mm, కాబట్టి మీరు లేజర్ హెడ్ను వేగంగా రివర్సల్ చేయవచ్చు, తద్వారా వేగం పెరుగుతుంది. బిట్మ్యాప్ను చెక్కడంలో, వేగవంతం చేయడానికి మీరు రిజల్యూషన్ను తగ్గించవచ్చు. అదనంగా, లేజర్ ప్రాసెసింగ్ లోతు మరియు శక్తి, వేగం అదే వేగం యొక్క కేసుకు అనులోమానుపాతంలో ఉంటుంది, చెక్కడం లోతు వేగంగా ఉంటుంది, తేలికైనది, లేకపోతే లోతుగా ఉంటుంది, కాబట్టి మీరు సమయాన్ని తగ్గించడానికి వేగం మరియు శక్తిని పెంచడానికి ప్రయత్నించాలి.

పద్దెనిమిదవ సమస్య: వ్యర్థాలను ఎలా నివారించాలి?

పరిష్కారాలు:

సాధారణ లేజర్ చెక్కే యంత్రం ప్రామాణిక ఎరుపు స్థాన పరికరాలు. ఉత్పత్తుల ప్రాసెసింగ్లో అవకతవకలు జరిగితే, చెక్కే స్థానం ఖచ్చితమైనదని గమనించడానికి మీరు మొదట ఎరుపు స్థాననిర్ణయాన్ని ఉపయోగించాలి, ఆపై అధికారికంగా ప్రాసెస్ చేయాలి. ఇంతకు ముందు చూడని పదార్థాల కోసం, తక్కువ నుండి అధిక శక్తి సూత్రాన్ని అనుసరించాలి.

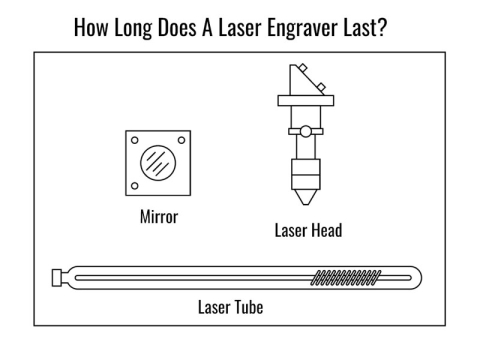

పందొమ్మిదవ సమస్య: లేజర్ చెక్కే యంత్రాన్ని ఎలా నిర్వహించాలి?

పరిష్కారాలు:

1. లేజర్ ట్యూబ్ మౌంటు ఫుల్క్రమ్ సహేతుకంగా ఉండాలంటే, ఫుల్క్రమ్ లేజర్ ట్యూబ్ యొక్క మొత్తం పొడవు అయి ఉండాలి. 1/4, లేకుంటే లేజర్ ట్యూబ్ స్పాట్ ప్యాటర్న్ క్షీణిస్తుంది మరియు కొంత సమయం పాటు కొన్ని వర్క్ స్పాట్లు కొన్ని స్పాట్లుగా మారుతాయి, కాబట్టి లేజర్ పవర్ డ్రాప్ ప్రాసెసింగ్ అవసరాలను తీర్చలేకపోతుంది, ఫలితంగా నిరంతరం నిర్వహణ మారుతుంది.

2. నీటి రక్షణ వ్యవస్థ ఎల్లప్పుడూ శుభ్రపరచడాన్ని తనిఖీ చేయాలి, శీతలీకరణ నీరు తరచుగా ఫ్లోట్ స్విచ్ను రక్షించడానికి నీటిని ఫ్లష్ చేయలేకపోవచ్చు లేదా నీటి రక్షణ ఫ్లోట్ స్విచ్ రీసెట్ చేయబడదు, అత్యవసర అవసరాలను పరిష్కరించడానికి షార్ట్-సర్క్యూట్ పద్ధతిని ఉపయోగించలేరు. శీతలీకరణ నీటి నాణ్యతను ప్రసరించడం మంచిది, అల్యూమినియం ఆక్సైడ్ను కుళాయి చేయడం చాలా తీవ్రమైనది, పంపు మరియు నీటి పైపులను క్రమం తప్పకుండా శుభ్రపరచడం ఉపయోగించడం, మురికిలో నీటి రక్షణ, లేకుంటే సులభంగా లేజర్ ట్యూబ్ పగిలిపోవడం లేదా కోల్డ్ హెడ్ ఆఫ్కు దారితీస్తుంది.

3. శీతలీకరణ వ్యవస్థను గ్రౌన్దేడ్ చేయాలి మరియు తరచుగా నీటి ట్యాంకులు మరియు జలమార్గాలను శుభ్రం చేసి తనిఖీ చేయాలి, శీతలీకరణ ఉష్ణోగ్రత నియంత్రణ నీటి ట్యాంక్ యొక్క ఉష్ణోగ్రత నియంత్రణ స్థానం సహేతుకంగా ఉండాలి, లేకుంటే అది లేజర్ ట్యూబ్ దెబ్బతినడానికి మరియు సంగ్రహణ నష్టానికి కారణమవుతుంది లేజర్ పవర్ డ్రాప్, షెల్ కోల్డ్ హెడ్ ఆఫ్, జీవితకాలం బాగా తగ్గిపోతుంది, తద్వారా పని చేయలేము, ఫలితంగా లేజర్ ట్యూబ్ను మార్చవచ్చు.

4. ఫోకసింగ్ లెన్స్ మరియు అద్దం తనిఖీ చేయండి, వేడి మీద ఫ్రేమ్పై కొంత సమయం పాటు పని చేయండి, లెన్స్ ఉపరితల రంగు మారడం అచ్చు తుప్పు పట్టడం; స్ట్రిప్పింగ్ క్రాకింగ్ భర్తీ చేయవలసిన వస్తువుకు చెందినది, ప్రత్యేకించి, చాలా మంది వినియోగదారులు ఎయిర్ పంపులు మరియు ఎయిర్ కంప్రెసర్లను ఉపయోగిస్తారు, కాబట్టి లెన్స్ను నీటిపై త్వరగా ఫోకస్ చేయడం ద్వారా, ఇప్పుడు కంపెనీ నీటిని మినహాయించడం అనే కష్టమైన సమస్యకు చాలా సమగ్రమైన పరిష్కారంపై హై-పవర్ డై-కటింగ్ లేజర్ కటింగ్ మెషిన్ యొక్క పేటెంట్ పొందిన ఉత్పత్తిని అభివృద్ధి చేసింది.

5. పవర్ గ్రిడ్ పవర్ సరిపోలాలి. మొత్తం పరికరాల యొక్క అన్ని భాగాలు విద్యుత్ పంపిణీ మరియు కాంటాక్ట్ పాయింట్లు బాగుండాలి (ఫ్యాన్, వాటర్ కూలర్, లేజర్ మెషిన్, లేజర్ పవర్, కంప్యూటర్ స్వతంత్రంగా శక్తినివ్వాలి.

6. లేజర్ ట్యూబ్ వర్కింగ్ కరెంట్ 90-100 కాంతి తీవ్రతలో దీర్ఘకాలికంగా పనిచేయడం కంటే సహేతుకంగా ఉండాలి; లేజర్ మరియు లేజర్ శక్తి పొదుపుల అనువర్తనాన్ని హేతుబద్ధీకరించడానికి; ఆప్టికల్ సిస్టమ్ శుభ్రంగా ఉండాలి, లేకుంటే అకాల వృద్ధాప్యం మరియు లేజర్ ట్యూబ్ చీలిపోవడానికి దారితీస్తుంది, కాబట్టి లేజర్ యంత్రం పనిచేసే కాంతి తీవ్రత 50-లో ట్యూన్ చేయండి-60%, ఆపై మెటీరియల్ ప్రకారం పని వేగాన్ని సర్దుబాటు చేయండి, తద్వారా అది లేజర్ ట్యూబ్ యొక్క ఉత్తమ పని స్థితి.